| Como

existen una gran diversidad de aplicaciones del proceso de extracción

es lógico que igualmente haya una gran variedad de equipos para llevar

a cabo esta operación. Entre ellos se prefieren aquellos que cuentan

con agitación mecánica o son de tipo centrífugo. |

| -

mezclador-sedimentador: primero se mezclan

las fases y después se separan por decantación. El problema

que aparece en este tipo de equipos es la formación de emulsiones

que se debe evitar aumentando la velocidad de sedimentación.

Para ello se puede recurrir por ejemplo al uso de la fuerza centrífuga.

Un equipo digno de mención dentro de este grupo es la torre

de extracción Lurgi, que se desarrolló originalmente

para la extracción de compuestos aromáticos incluidos

en mezclas de hidrocarburos. |

|

|

| - columnas

de spray: su principio de funcionamiento es muy simple pero presentan

el problema de la dispersión axial, por lo que no se suelen emplear

salvo raras ocasiones. |

| - columnas

de relleno: sólo se emplean en situaciones en las que

se requieren pocas etapas. Aparece el efecto de retromezclado. Los rellenos

utilizados son los mismos que aquellos destinados para destilación

o absorción, salvo los anillos Raschig. Sin embargo la elección

del material de relleno es algo más crítica, ya que es preferible

un buen mojado de la fase continua. |

| - columnas

de platos: permiten reducir la dispersión axial y se consigue

un mayor contacto en cada etapa. Las columnas para extracción presentan

los mismos problemas que en destilación: inundación, arrastre

y, en menor medida, goteo. Se tienen también otros problemas, frecuentes

en los equipos de extracción, como la formación de espuma

en la interfase debido a las impurezas. |

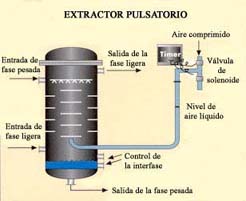

| - columnas

con agitación mecánica: si la tensión superficial

es alta, si la diferencia entre las densidades es pequeña o si las

viscosidades son elevadas, en todos estos casos se requiere la creación

de una cierta turbulencia. En las columnas de platos y de relleno la agitación

se consigue por medio de un flujo pulsante, normalmente mediante agitadores

rotatorios. Estos agitadores proporcionan unas zonas de mezclado frente

a otras zonas donde se produce la sedimentación. Existen diferentes

tipos de columnas que obedecen a este principio de funcionamiento, entre

ellas destacan: |

| |

-

la columna de Scheibel:

incluye deflectores para asegurar el mezclado completo de las fases

y relleno. El relleno evita el retromezclado y produce la coalescencia

y sedimentación de las gotas del líquido. |

| |

-

el extractor Oldshue-Rushton: tiene diversos

compartimentos separados por deflectores. En cada compartimento existe

un agitador de turbina. |

| |

-

el contactor de disco rotativo (RDC):

es el equipo de mayor aplicación para la extracción

líquido-líquido. Los elementos de agitación son

una serie de discos horizontales montados sobre un cigüeñal

instalado a lo largo de la columna. El tamaño de las gotas

se controla por medio de la velocidad de rotación. |

| |

-

el contactor de disco rotativo asimétrico

(ARD): está

basado en el diseño del equipo anterior, pero reduce el retromezclado

gracias a la separación de las zonas de mezclado y sedimentación

en dos compartimentos distintos. |

| |

-

la columna de extracción Kuhni:

los distintos compartimentos están separados por los discos

del estátor que son platos perforados. |

| |

| -

la columna Karr:

los platos se mueven hacia arriba y hacia abajo unas dos veces

por segundo aproximadamente para proporcionar la agitación

adecuada. |

extractor

centrífugo

|

| -

el extractor de plato vibratorio

(VPE): el diseño está

basado en el equipo anterior. En este equipo los agujeros de

los platos perforados y la proporción de área

perforada respecto al área total del plato son más

pequeños que en el caso anterior. |

| -

extractores centrífugos:

existen diferentes diseños pero todos se caracterizan

por tener las etapas de mezcla y separación comprendidas

en la misma unidad. Se utilizan en los casos en que la separación

resulta difícil en una unidad de sedimentación-decantación. |

|

|

|

|

|